バーチャル工場見学

鮮度保持剤キーピットがどのような工程でつくられているのか。

「キーピット」ができるまでの流れを紹介します。

1衛生管理

製造ラインに立ち入る際の衛生チェック

工場に入るときは、帽子、マスク、全身をカバーする作業服を身に着け、専用のくつに履き替え、しっかりと手洗い、アルコール消毒をし、粘着ローラー、エアシャワーを使って徹底的にホコリ等を取り除きます。

2資材受入検査

品質規格の適合チェック

工場で使用する資源・原料は製造前に厳しい検査を実施し、自社規格基準に合格したものを使用しています。

3原料秤量

正確に量る

秤量は最も重要な工程の一つです。1日数t(トン)もの原料を扱いますが、人の手で一つ一つ丁寧に計量し、製品の安定した性能を維持しています。

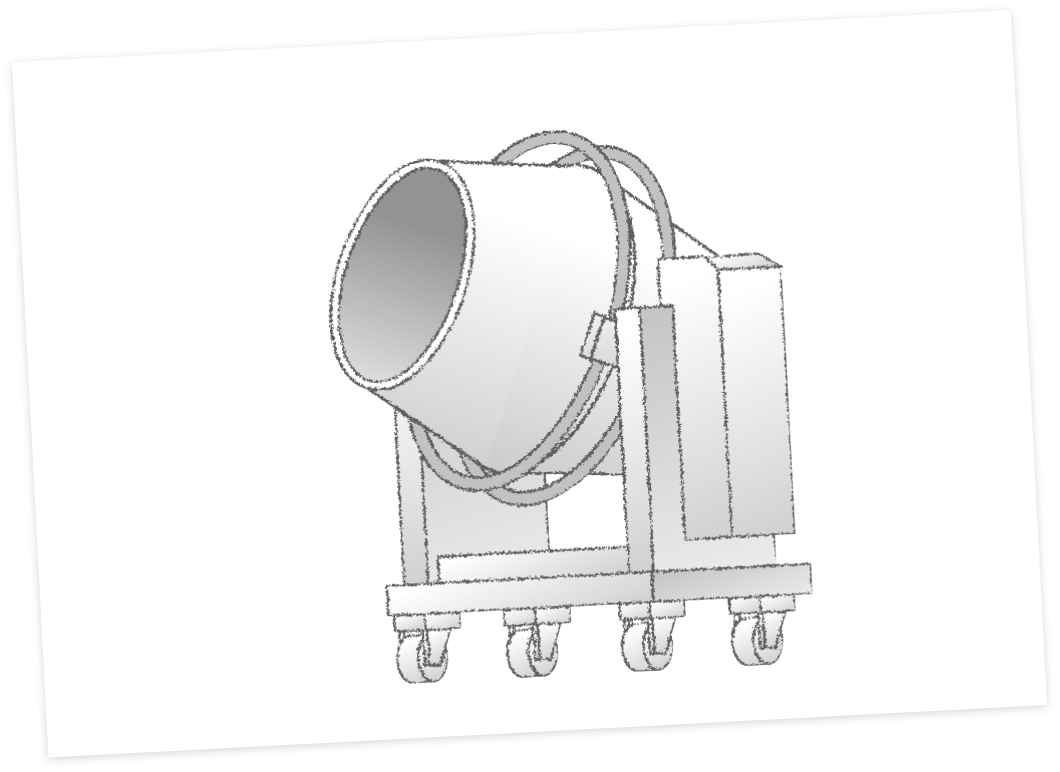

4ミキサー混合

ムラなく均一に混ぜる

複数回に分けて、じっくりと撹拌することで、高品質な原料が完成します。

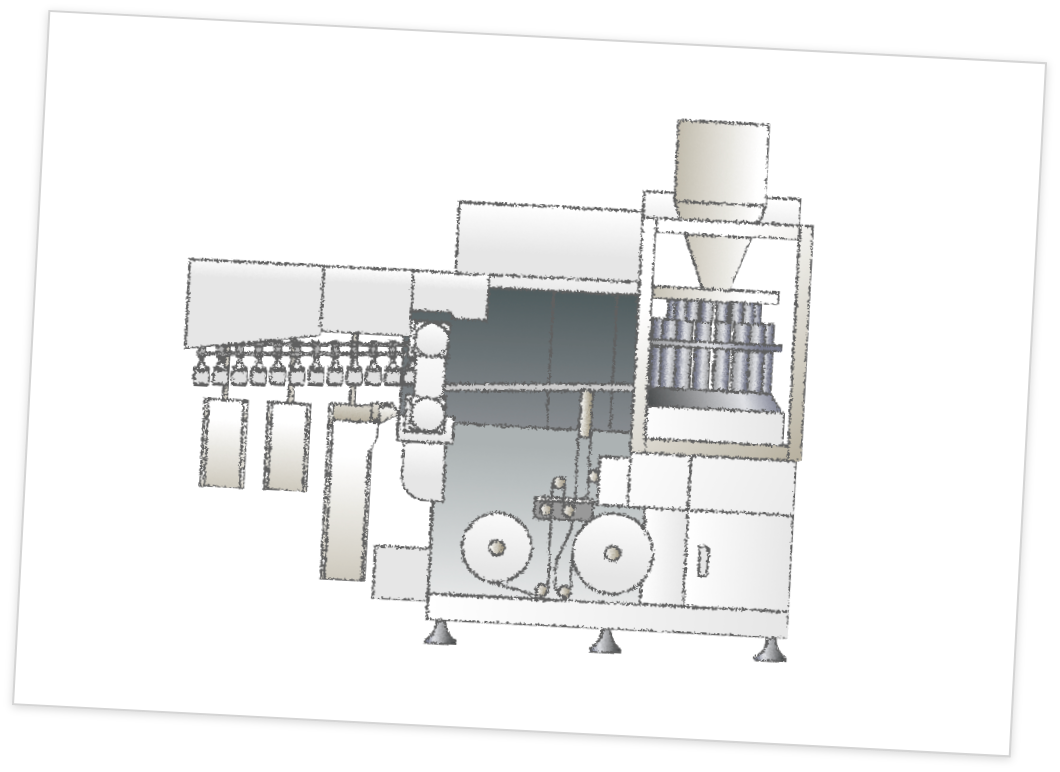

5製袋・充填

混合した原料を包材に充填

1分間に約600個が製袋されます。さまざまなセンサー装置を用いて製品を検査し、さらに、人の手や目でも厳しい品質チェックを行います。

6包装・箱詰め

製袋された製品を気密性の高いフィルムで包装

製品の安定した性能を維持するために、気密性が高く、強度を持った外装袋で包装します。金属検出機に対応した脱酸素剤については、全製品を検査します。

7検査

製品の品質検査を徹底する

完成した鮮度保持剤「キーピット」は倉庫に保管され、品質管理室で酸素吸収性能等の最終検査を行います。

8出荷

丁寧に梱包してお届け

厳しい品質検査に合格した製品のみを手作業で丁寧に梱包し、お客様にお届けします。